Los rayos X son una radiación electromagnética que permite inspeccionar el interior de cuerpos opacos como alimentos, productos químicos, farmacéuticos o de cualquier tipo en busca de contaminantes. Un generador de rayos X emite la energía necesaria para componer una imagen del producto inspeccionado. Este se desplaza linealmente sobre una cinta de transporte hasta que es atravesado por el haz de rayos X. Los valores de energía resultantes de este proceso van a parar al detector y son procesados por un software, que genera una imagen de la que se extraen conclusiones sobre el producto.

Inspección por rayos X:

más allá de los contaminantes

by marketing on 25 de enero de 2022

¿Cómo funcionan los Rayos X?

Más allá de la inspección de contaminantes

Tradicionalmente se han utilizado los equipos de inspección por rayos X para detectar contaminantes en toda clase de productos, desde alimentarios hasta farmacéuticos. Sin embargo, la tecnología ha evolucionado y actualmente es capaz de detectar mucho más. Algunas de las nuevas utilidades de los rayos X ayudan en la detección de formas inusuales, la falta o exceso de producto, roturas o defectos. Se exponen a continuación algunas de las posibles aplicaciones bajo demanda y según producto:

1.Detección formas inusuales

Detección de formas inusuales: paquetes deformados, demasiado cortos, demasiado largos o cuyo ancho no se ajusta al estándar establecido.

Detección de formas inusuales: paquetes deformados, demasiado cortos, demasiado largos o cuyo ancho no se ajusta al estándar establecido.

2. Detección muestras incluidas

Detección de muestras incluidas en el paquete. A parte de ser capaces de detectar si hay algún elemento que no deberia estar ahí, los rayos X también pueden localizar elementos que sí deberían estar incluidos, como pueden ser las muestras de otro producto dentro de un paquete.

Detección de muestras incluidas en el paquete. A parte de ser capaces de detectar si hay algún elemento que no deberia estar ahí, los rayos X también pueden localizar elementos que sí deberían estar incluidos, como pueden ser las muestras de otro producto dentro de un paquete.

3.Medición cantidad de producto

Medición de la cantidad de masa de producto. Mediante las imágenes de inspección por rayos

X se puede calcular si un contenedor tiene la cantidad adecuada de producto en su interior. Se establecen unas tolerancias de masa para clasificarlos. Si la masa es inferior a la tolerancia más baja, el producto es rechazado; si la masa es superior al máximo establecido por el fabricante, también se rechazará para un reprocesado del producto.

5. Nivel de producto

Medición del nivel de producto. También se puede analizar si un producto está lleno hasta el nivel adecuado. Los sobre-llenados y los infra-llenados representan una amenaza para los costes de producción y la satisfacción del cliente.

7. Vacío y sellados

Mantenimiento del vacío y de los sellados. Es igual de importante comprobar que, en caso de que un producto esté envasado al vacío, este se mantenga en perfecto estado. De igual modo, la inspección de rayos X puede comprobar si el sellado de un producto se mantiene estanco.

Medición de la cantidad de masa de producto. Mediante las imágenes de inspección por rayos

X se puede calcular si un contenedor tiene la cantidad adecuada de producto en su interior. Se establecen unas tolerancias de masa para clasificarlos. Si la masa es inferior a la tolerancia más baja, el producto es rechazado; si la masa es superior al máximo establecido por el fabricante, también se rechazará para un reprocesado del producto.

5. Nivel de producto

Medición del nivel de producto. También se puede analizar si un producto está lleno hasta el nivel adecuado. Los sobre-llenados y los infra-llenados representan una amenaza para los costes de producción y la satisfacción del cliente.

7. Vacío y sellados

Mantenimiento del vacío y de los sellados. Es igual de importante comprobar que, en caso de que un producto esté envasado al vacío, este se mantenga en perfecto estado. De igual modo, la inspección de rayos X puede comprobar si el sellado de un producto se mantiene estanco.

4. Medición compartimentos

Medición de masa compartimentada. En el caso de productos con varios compartimentos, la inspección de rayos X permite detectar si el producto está dentro del lugar que corresponde.

6. Estanqueidad

Estanqueidad. Medir el espacio entre la cabeza de una botella y el tapón es importante para comprobar el perfecto cierre del producto y mantener su frescura.

8. Roturas y partes faltantes

Identificación de partes rotas o faltantes. Gracias a los rayos X se puede comprobar si un producto

está íntegro o tiene alguna rotura e incluso detectar si falta alguno de sus componentes. En esta nota técnica se profundiza en este último caso, aplicado especialmente a los blisters de productos

farmacéuticos.

Medición de masa compartimentada. En el caso de productos con varios compartimentos, la inspección de rayos X permite detectar si el producto está dentro del lugar que corresponde.

6. Estanqueidad

Estanqueidad. Medir el espacio entre la cabeza de una botella y el tapón es importante para comprobar el perfecto cierre del producto y mantener su frescura.

8. Roturas y partes faltantes

Identificación de partes rotas o faltantes. Gracias a los rayos X se puede comprobar si un producto

está íntegro o tiene alguna rotura e incluso detectar si falta alguno de sus componentes. En esta nota técnica se profundiza en este último caso, aplicado especialmente a los blisters de productos

farmacéuticos.

Inspección de rayos X para el control de calidad de blisters

Se encuentran disponibles dos aplicaciones de rayos X que aseguran la integridad del producto:

1. Conteo de elementos faltantes.

2. Detección de roturas.

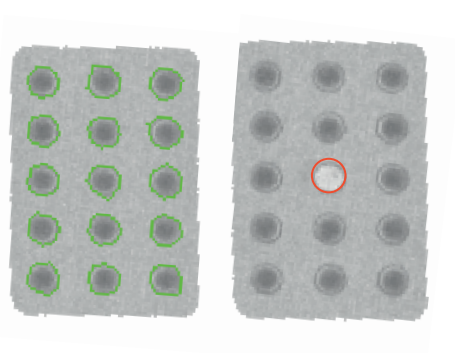

Esto se puede aplicar a multitud de formatos, pero en este caso práctico aplicaremos estas tecnologías a la detección en blisters del sector farmacéutico. El objetivo de la primera aplicación es asegurar que el blister esté completo y, por lo tanto, no falta ninguna píldora. Esto se puede llevar a cabo gracias a un algoritmo que consiste en un control de unidades en blisters que tienen varias píldoras. El algoritmo está preprarado para detectar la falta de una pastilla en blisters similares a los de la imagen.

Para una correcta inspección se debería contar con uno de los sistemas IRIX de Varpe y un buen ajuste del algoritmo en cuestión. Como puede observarse en la siguiente figura, el equipo hace un recuento de todas las píldoras y al comprobar que el blister está completo valida el producto. En cambio, cuando detecta la ausencia de una de las pastillas, efectúa un rechazo.

1. Conteo de elementos faltantes.

2. Detección de roturas.

Esto se puede aplicar a multitud de formatos, pero en este caso práctico aplicaremos estas tecnologías a la detección en blisters del sector farmacéutico. El objetivo de la primera aplicación es asegurar que el blister esté completo y, por lo tanto, no falta ninguna píldora. Esto se puede llevar a cabo gracias a un algoritmo que consiste en un control de unidades en blisters que tienen varias píldoras. El algoritmo está preprarado para detectar la falta de una pastilla en blisters similares a los de la imagen.

Para una correcta inspección se debería contar con uno de los sistemas IRIX de Varpe y un buen ajuste del algoritmo en cuestión. Como puede observarse en la siguiente figura, el equipo hace un recuento de todas las píldoras y al comprobar que el blister está completo valida el producto. En cambio, cuando detecta la ausencia de una de las pastillas, efectúa un rechazo.

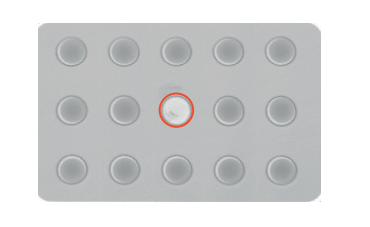

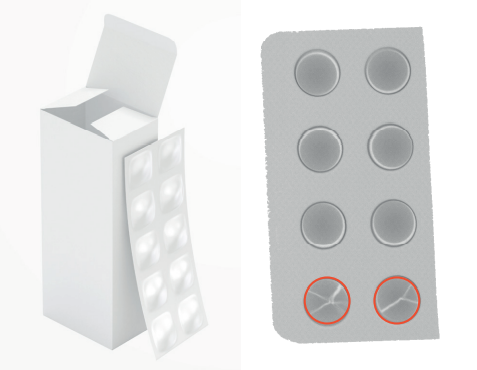

Por otro lado, si además de la ausencia de una píldora se quiere detectar una rotura en el blister, se puede utilizar un sistema de imágenes en alta definición, que permite la obtención de capturas del producto mucho más detalladas del mismo blister, como podemos ver más abajo.

Con esta tecnología, el sistema no solo puede contar los elementos, sino que además puede comprobar que no existen roturas en ninguno de los compartimentos del blister; en la imagen de abajo, señala la imperfección en una de las partes y el producto es inmediatamente rechazado. De esta forma, se protege la calidad del producto y la imagen de la marca. Gracias a estas imágenes en HD, el equipo también sería capaz de detectar si las pastillas que hay dentro del blister están rotas o fisuradas, como puede observarse en el ejemplo de abajo.

Con esta tecnología, el sistema no solo puede contar los elementos, sino que además puede comprobar que no existen roturas en ninguno de los compartimentos del blister; en la imagen de abajo, señala la imperfección en una de las partes y el producto es inmediatamente rechazado. De esta forma, se protege la calidad del producto y la imagen de la marca. Gracias a estas imágenes en HD, el equipo también sería capaz de detectar si las pastillas que hay dentro del blister están rotas o fisuradas, como puede observarse en el ejemplo de abajo.

Deep learning e inspección por rayos X

Dado las enormes posibilidades que ofrece la inspección por rayos X, se están incorporando nuevas

tecnologías de inteligencia artificial que permiten una precisión aún mayor en la detección de productos defectuosos. Una de ellas es el deep learning.

El objetivo del deep learning es hacer detectable lo que es visible al ojo humano mediante la creación de una red neuronal entrenada para una detección específica.

Por ejemplo, si entrenamos el modelo con una galería de imágenes de peras y otra de manzanas junto con un algoritmo en un equipo de inspección por rayos X, este será capaz de reconocer las características habituales de cada una y distinguir si lo que está inspeccionando es una pera o una manzana.

tecnologías de inteligencia artificial que permiten una precisión aún mayor en la detección de productos defectuosos. Una de ellas es el deep learning.

El objetivo del deep learning es hacer detectable lo que es visible al ojo humano mediante la creación de una red neuronal entrenada para una detección específica.

Por ejemplo, si entrenamos el modelo con una galería de imágenes de peras y otra de manzanas junto con un algoritmo en un equipo de inspección por rayos X, este será capaz de reconocer las características habituales de cada una y distinguir si lo que está inspeccionando es una pera o una manzana.

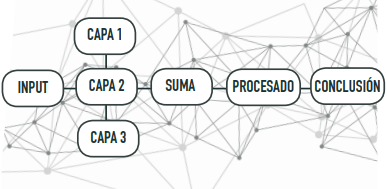

¿Cómo se implementa el deep learning?

La técnica más habitual consiste en simular una red neuronal dentro del software de análisis de datos. Esta red está configurada por distintas capas; cada una de estas capas es especialista en una característica del producto que se está inspeccionando (por ejemplo, la forma, el color, el tamaño, etc.). Se suma la información obtenida por estas capas, se procesa y ofrece un resultado en función de los patrones y ejemplos que se hayan introducido inicialmente.

Si aplicamos este funcionamiento al ejemplo anterior funcionaría evaluando los inputs de la imagen y analizando todas las capas para sumarlas y procesarlas con el objetivo de sacar una conclusión: si lo que acaba de ver es una manzana o no lo es.

Si aplicamos este funcionamiento al ejemplo anterior funcionaría evaluando los inputs de la imagen y analizando todas las capas para sumarlas y procesarlas con el objetivo de sacar una conclusión: si lo que acaba de ver es una manzana o no lo es.

Aplicaciones del deep learning

En Varpe se están desarrollando varias aplicaciones basadas en deep learning para la inspección mediante rayos X con distintas casuísticas y tipologías de productos. La primera de ellas es la detección de objetos.

Esta tipología tiene varios usos:

- Con este primer algoritmo, el equipo es capaz de identificar y distinguir entre varios productos y clasificarlos efectivamente para evitar los costes y tiempo del trabajo humano que supondría realizar esta distinción manualmente, como en el ejemplo de las peras y las manzanas.

• La detección de objetos también puede ser útil para controlar la cantidad de unidades en un producto, como se ha visto en el caso de los blisters en los que se realizaba un conteo del número de pastillas.

• Asimismo, este algoritmo permite localizar el producto para comprobar, por ejemplo, si este se encuentra dentro de su packaging o no.

- La segunda aplicación de deep learning que se ha desarrollado se denomina detección de anomalías y es muy útil para asegurar la integridad del producto. Esta permite encontrar defectos en el objeto que estamos analizando, como roturas, abolladuras o deformaciones. También hemos visto un ejemplo con la detección del blister perforado.

Esta tipología tiene varios usos:

- Con este primer algoritmo, el equipo es capaz de identificar y distinguir entre varios productos y clasificarlos efectivamente para evitar los costes y tiempo del trabajo humano que supondría realizar esta distinción manualmente, como en el ejemplo de las peras y las manzanas.

• La detección de objetos también puede ser útil para controlar la cantidad de unidades en un producto, como se ha visto en el caso de los blisters en los que se realizaba un conteo del número de pastillas.

• Asimismo, este algoritmo permite localizar el producto para comprobar, por ejemplo, si este se encuentra dentro de su packaging o no.

- La segunda aplicación de deep learning que se ha desarrollado se denomina detección de anomalías y es muy útil para asegurar la integridad del producto. Esta permite encontrar defectos en el objeto que estamos analizando, como roturas, abolladuras o deformaciones. También hemos visto un ejemplo con la detección del blister perforado.

- El tercer desarrollo realizado con deep learning consiste en la segmentación inteligente. Esta tipología permite distinguir las distintas partes o zonas del producto que un humano puede ver pero una máquina no. Por ejemplo, en una botella sería capaz de diferenciar la tapa del cuerpo y así analizar la parte que más interese al fabricante. Podría aprovecharse para medir el cuerpo de la botella,

establecer su tamaño o incluso comprobar si existen elementos extraños en la tapa del producto.

El futuro de la inspección de productos

Se adivinan infinitas posibilidades de desarrollo en la inspección de rayos X en un futuro no muy lejano, especialmente si tenemos en cuenta el deep learning, que permite ir mucho más allá de lo que se venía haciendo tradicionalmente con la detección de contaminantes. Esta tecnología empujará los controles de calidad a un siguiente nivel durante los próximos años, y se conseguirá una inspección mucho más eficiente y precisa, no solo en la localización de cuerpos extraños sino también en multitud de aplicaciones de todo tipo, haciendo detectable lo que antes era sólo visible para el ojo humano.